在智能手表、AR 眼镜等穿戴设备不断追求轻薄化与高集成度的趋势下,背光膜的微型化设计至关重要。但受限于严苛的空间尺寸、复杂的光学需求及高精制造工艺,其设计面临诸多难点。

尺寸精度与集成性难题是微型化设计的首要挑战。穿戴设备内部空间紧凑,需将背光膜压缩至毫米级甚至微米级尺寸。例如,智能手表的显示区域通常不足 2 英寸,这要求背光膜不仅要贴合小的屏幕尺寸,还需与其他组件(如触控层、显示屏)实现无缝集成。传统的背光膜制造工艺难以满足如此高的尺寸精度要求,生产过程中微小的偏差就可能导致背光膜与设备不匹配,影响装配效率与显示效果。同时,微型化后的背光膜还需保证足够的机械强度,防止在设备组装与日常使用中发生变形、破损,这对材料的选择与结构设计提出了更高要求。

光学性能的平衡与优化是微型化设计的核心难点。尽管尺寸缩小,背光膜仍需维持甚至提升光学性能,确保穿戴设备显示清晰、色彩准确。一方面,微型化导致发光面积减小,如何在有限区域内实现均匀且足够的亮度输出是一大难题。若采用传统的光源布局与扩散方式,容易出现亮度不均、暗角等问题。另一方面,穿戴设备使用场景复杂,用户可能在强光下查看信息,这要求背光膜具备良好的抗眩光与高对比度性能。但在微型化过程中,增加抗眩光层或优化光学结构会进一步压缩空间,还可能影响透光率,导致显示效果下降。因此,需通过高精的光学仿真与反复试验,在有限空间内平衡亮度、均匀性、抗眩光等多项光学指标。

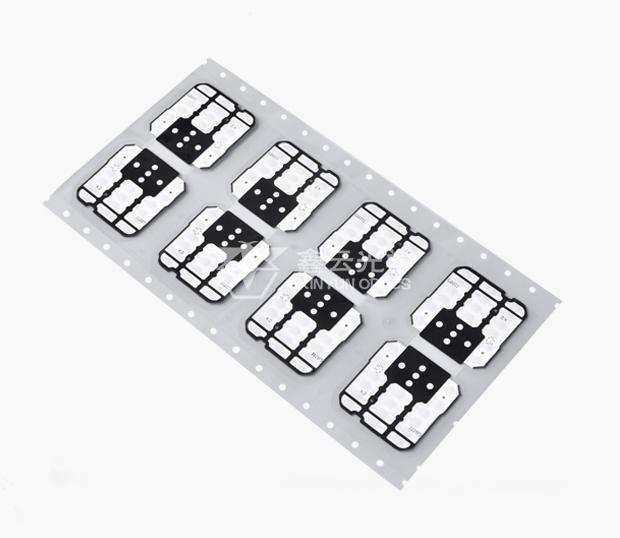

制造工艺与成本控制也是微型化设计的重要挑战。为实现背光膜的微型化,需采用好的高精制造工艺,如纳米压印、微影光刻等。这些工艺虽然能满足高精度的尺寸要求,但设备成本高昂,生产效率较低,且对生产环境的洁净度、温湿度等参数敏感,微小的环境波动都可能导致产品不良率上升。此外,微型化设计还需对原材料进行精细化处理,如使用超薄、高透光的新型光学材料,这进一步推高了生产成本。如何在保证产品性能的前提下,通过工艺优化与规模化生产降低成本,成为企业面临的现实难题。

热管理与可靠性保障不容忽视。穿戴设备长时间使用会产生热量,微型化后的背光膜散热空间有限,容易因温度升高影响光学性能与使用寿命。因此,在设计过程中需考虑有效的散热方案,如采用导热材料、优化结构设计以增强散热能力。同时,还需通过严格的可靠性测试,确保背光膜在高温、低温、潮湿等不同环境条件下,仍能稳定工作,满足穿戴设备的使用需求。